Окт 31, 2022

Тезисы доклада на заседании секции «Судовая арматура» НТО Судостроения им. Академика А.Н. Крылова, Санкт Петербург, 24.06.2022 г.

Лебединский К.В. – зам. главного конструктора по НИОКР «ГАКС-РЕМ-АРМ», к.т.н., доцент,

Костромитин В.Н. – гл. инженер проекта «ПО РЕМАРМ»

Проблема обеспечения герметичности трубопроводной арматуры была и остается существенной научной и технологической задачей.

На сегодняшний день прослеживается тенденция повышения эксплуатационных требований с целью обеспечения высоких классов герметичности в особенности для трубопроводной арматуры (ТПА) работающих с агрессивными и токсичными средами.

Существующие нормы герметичности по ГОСТ 9544 обуславливают необходимость конструктивного и технологического обеспечения производства всех видов ТПА на достижения пределов допустимых утечек.

С учетом последних результатов научно-исследовательских работ можно выделить три основных метода обеспечения герметичности затвора ТПА:

- конструктивный, базирующийся на разработке новых конструкций, создающих, некие благоприятные условия функционирования затвора;

- силовой, основанный на контактном давлении герметизации в уплотнении затвора;

- размерно-геометрический, опирающийся на оптимизацию выбора исходных значений метрических параметров уплотнения, учитывающий закономерности формирования межуплотнительного пространства, позволяющих обеспечивать необходимые его размеры;

Многолетние исследования, связанные с обеспечением герметичности ТПА, позволили сделать вывод о том, что реализация должна осуществляться прежде всего за счет второго метода – размерно-геометрического, разработанного и развиваемого академиком РАПК Сейновым С.В. НПО «ГАКС-АРМСЕРВИС».

Это связано с невозможностью получения «идеальной» поверхности конструктивных элементов затвора (с полным отсутствием погрешностей и отклонений) и в связи с этим не обеспечивается «квазиточное» соединение элементов в уплотнении.

Данная проблема прежде всего характеризует уплотнения металл-металл.

Проведённые теоретические и экспериментальные исследования с установлением материально-энергетического баланса затвора и взаимосвязей метрических параметров с величинами утечек позволили установить, что:

- каждый метрический параметр, входящий в общую совокупность и характеризующий состояние поверхности и их пространственное расположение, оказывают влияние на величину утечки.

- в определенном диапазоне значений, каждый из метрических параметров имеет «зону нечувствительности» когда этот параметр не оказывает влияния на изменение утечки.

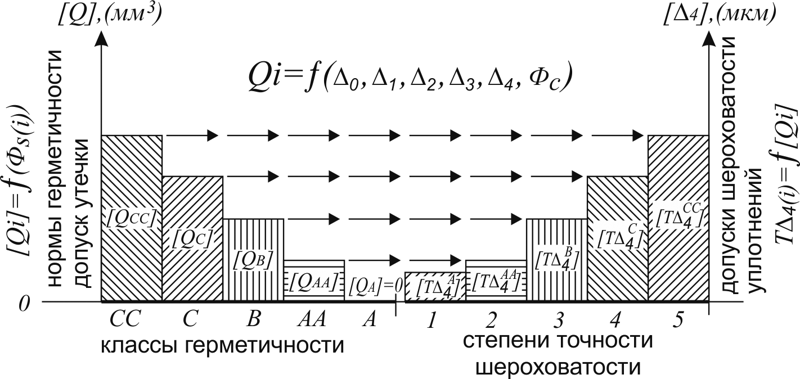

В связи с этим разработана методология формирования системы допусков для обеспечения герметизации уплотнений, структурная схема которой представлена на рисунке 1.

Рисунок 1 – Структурная схема методологии формирования системы функциональных допусков метрических параметров

В соответствии с предложенной методологией требуется обеспечение технологических параметров качества поверхности на всех этапах производства ТПА при использовании:

1. Функционального принципа формирования системы допусков, когда величина утечки является основополагающим фактором при установлении допуска на управляющий метрический параметр.

2. Принцип однопараметрического управления утечкой для всех классов герметичности, означающей, что управление герметичностью должно осуществляться за счет только одного метрического параметра, относящегося к высокочастотным составляющим спектра неровностей.

3. Принцип постоянства и полноты всей совокупности допусков для всех классов герметичности по не управляющим метрическим параметрам, к которым отнесены низкочастотные составляющие спектра неровности, имеющих «зоны нечувствительности» по их влиянию на утечку.

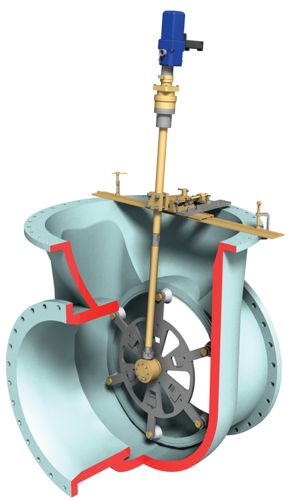

Рассматривая вопрос обеспечения герметичности необходимо учитывать особенности вида ТПА и технологию их производства.

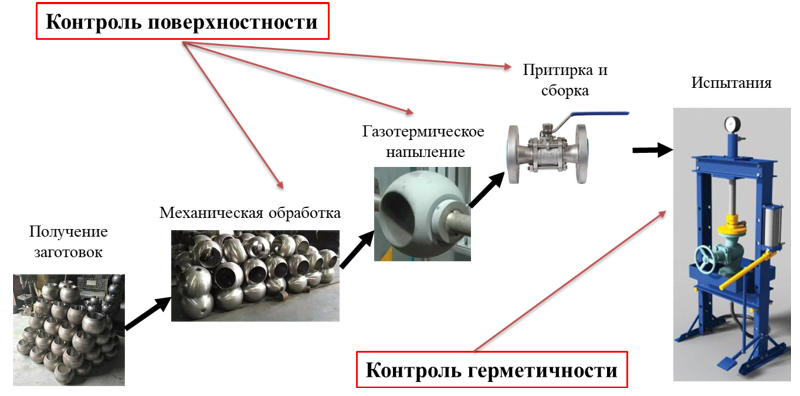

Так, например, для шаровых кранов с уплотнением металл/металл и газотермическими износостойкими покрытиями требуется контроль качества поверхности на всем технологическом цикле производства (рисунок 2):

- после механической обработки для формирования требуемого качества подложки;

- после покрытия для контроля параметров микрогеометрии наплавленного слоя;

- после притирки для контроля формирования метрических параметров поверхности в соответствии с заданным классом герметичности по величинам утечек.

Кроме того, обязательно проведение испытаний ТПА на герметичность.

Рисунок 2 – Контроль в технологическом цикле производства для обеспечения герметичности ТПА

Для обеспечения всего цикла технологических операций особенно в серийном производстве, необходимо специализированное оборудование и технологии, обеспечивающие заданные функциональные показатели качества для обеспечения герметичности ТПА.

Для контроля качества микрогеометрии ТПА требуется создание специализированного измерительного оборудования, предназначенного, например, непосредственно для шаровых кранов. На рисунке 3 показаны примеры измерительного оборудования для оценки шероховатости и отклонений формы и расположения сферической поверхности.

Рисунок 3 – Устройства для измерения сферической поверхности НПО «ГАКС-АРМСЕРВИС»

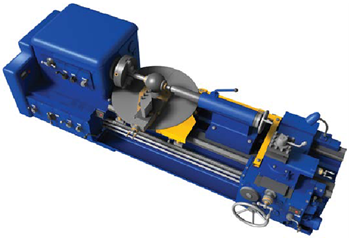

Кроме измерительных приборов в процессах изготовления необходимо также доводочное оборудование и оснастка для механической обработки, шлифования, притирки уплотнительных поверхностей ТПА (рисунок 4), причем разработанное специально под технологические условия и особенности конструктивного исполнения. Это обуславливается прежде всего различными исходными характеристиками микрогеометрии, например, после механической обработки профиль поверхности будет совершенно другой чем после газотермического напыления. Кроме того, режимы обработки также будут существенно зависеть от материала поверхности.

Рисунок 4 – Доводочное оборудование и оснастка НПО «ГАКС-АРМСЕРВИС»

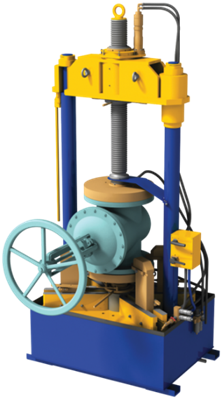

Решая проблему обеспечения герметичности не стоит забывать о технологическом оснащении испытательным оборудованием, которое должно обеспечивать как сам процесс испытаний, так и контроль герметичности ТПА.

Испытательное оборудование может быть, как в виде ручных и полуавтоматических стендов, так и автоматизированных комплексов с системами пропорционального управления (рисунок 5).

Рисунок 5 – Испытательные стенды и комплексы НПО «ГАКС-АРМСЕРВИС»

Контроль должен обеспечивать заданную точность герметичности для определения класса герметичности, что может быть выполнено с использованием приборного оборудования (рисунок 6).

Рисунок 6 – Системы измерительные регистрирующие ГАКС НПО «ГАКС-АРМСЕРВИС»

Таким образом, можно сделать вывод, что в проблеме обеспечения герметичности уплотнений металл/металл шаровых кранов необходимо учитывать особенности их конструктивного и технологического исполнения и соответствующим образом разрабатывать комплекс технологических методов с учетом размерно-геометрического подхода на всех этапах производства, применяя при этом узкоспециализированное оборудование.

ЛИТЕРАТУРА: