С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, член-корр. РАПК

Анализ состояния оснащенности потребителей арматуры современным оборудованием и оснасткой для осуществления процесса ремонта арматуры по техническому состоянию проведен в НПО «ГАКС-АРМСЕРВИС». Это - достаточно известная в России организация, является членом научно-промышленной ассоциации арматуростроителей (НПАА), признана в ней головной технологической организацией, а также членом Российского Союза Нефтегазостроителей (РОССНГС). Научно-производственный опыт НПО сформировался по результатам взаимодействия с различными отраслями, наибольшие объемы поставок в виде технологического, метрологического, испытательного и другого оборудования и процессов приходятся на предприятия нефтегазового, химического, металлургического, машиностроительного и энергетического комплексов.

Анализ общей эффективности у потребителей, использующих разработки НПО ведется применительно к подразделениям ОАО «Атомэнергоремонт» и ремонтным службам АЭС, эффективность в которых может быть получена на основе реализации положений системы ремонта по техническому состоянию, подкрепленных диагностическим, технологическим, метрологическим, испытательным, другим оборудованием и современными технологическими процессами. Важнейшими составляющими этой общей эффективности являются:

1. Экономия ресурсов за счет сокращения сроков и объемов ремонта путем перехода к ремонту арматуры классов безопасности 3 и 4 по техническому состоянию.

2. Экономия ресурсов за счет ведения восстановительного ремонта большей части арматуры с применением технологий текущего ремонта без изъятия арматуры из трубопровода с использованием производительного мобильного оборудования.

3. Экономия ресурсов за счет выполнения среднего и капитального ремонтов, предремонтных и послеремонтных испытаний арматуры с применением расширенного состава специализированного стационарного и мобильного оборудования.

4. Экономия ресурсов за счет использования измерительных комплексов, позволяющих реализовать управление качеством функциональных узлов и поверхностей арматуры и последующего контроля и испытаний.

5. Экономия ресурсов за счет использования разработанных процессов, осуществляемых с использованием оборудования и оснастки НПО.

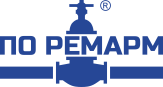

В обосновании первой составляющей общей эффективности представлены (рис.1) основные направления деятельности НПО, включающие научно-инженерное обеспечение производства и ремонта арматуры в различных отраслях, разработка процессов, оборудования, средств измерений и диагностики арматуры на различных этапах ее жизненного цикла, практическое восстановление качества и ресурса арматуры с использованием всего арсенала средств и технологий НПО. Все это позволило за двадцатипятилетний период деятельности НПО не только создать теоретическую, но и сформировать практическую базу ведения ремонта арматуры по техническому состоянию, обеспечивая восстановление ее важнейших показателей качества (рис.2).

Рис.1. Основные направления деятельности НПО

Рис.2. Результаты реализации основных направлений деятельности НПО «ГАКС-АРМСЕРВИС» применительно к ремонту арматуры АЭС

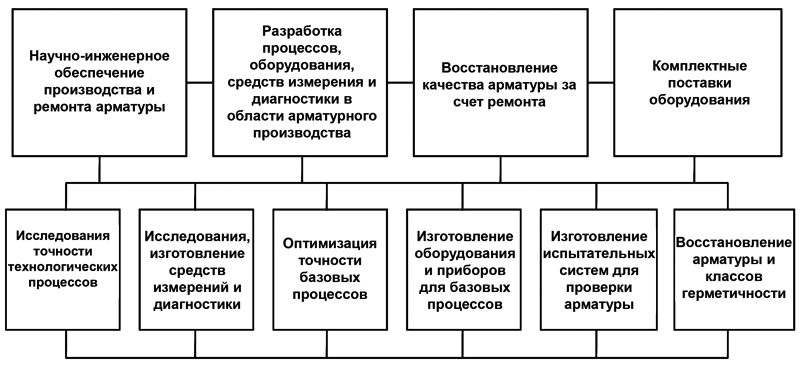

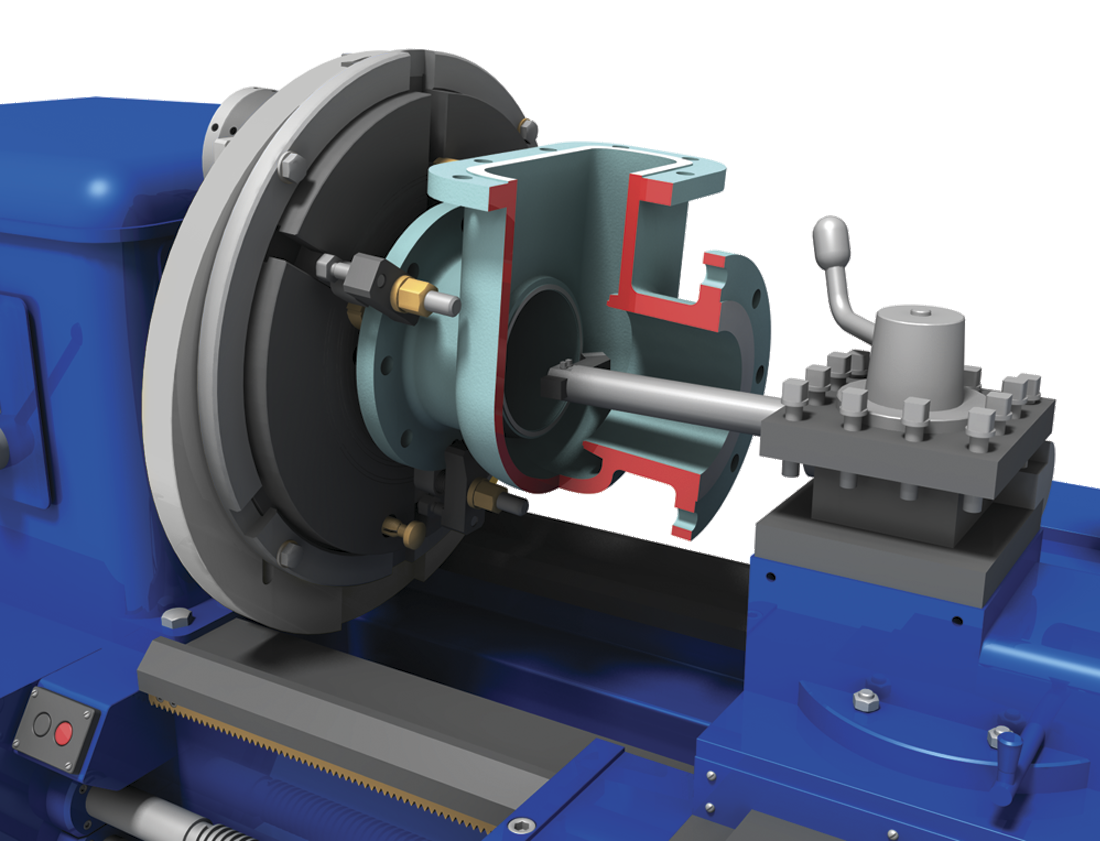

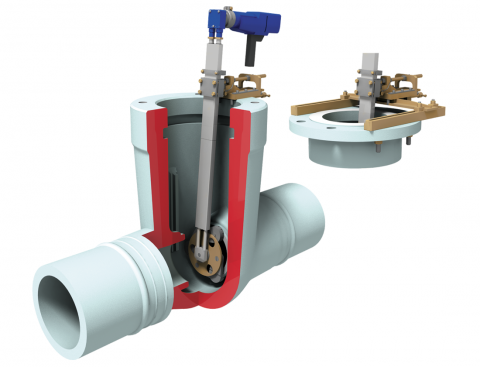

Вторая составляющая общей эффективности обосновывается представленными размерно-параметрическими рядами специального стационарного и мобильного технологического, измерительно-диагностического оборудования НПО (рис.3), использование которого позволяет расширить технические возможности ремонта арматуры, в том числе и без изъятия ее из трубопровода. Это оборудование базируется на оригинальных технологических процессах лезвийной и абразивной обработки, а так же пневмо-гидравлических испытаний арматуры, находящейся на трубопроводе.

Как правило, средний и капитальный ремонт арматуры осуществляется на оборудовании в стационарных условиях ремонтных подразделений. Представленные на (рис.3) размерно-параметрические ряды специального стационарного и мобильного технологического и испытательного оборудования позволяют расширить организационно-технические возможности ведения ремонта, не только повышая его качество, но и сокращая длительность этого процесса, что также приводит к экономии ресурсов, обозначенных ранее в пункте 3.

Разработано и производится 23 вида технологического, метрологического, испытательного оборудования и оснастки, в том числе

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.3. Результаты реализации основных направлений деятельности НПО «ГАКС-АРМСЕРВИС» применительно к ремонту арматуры АЭС

В практической деятельности многих ремонтных, да и не только ремонтных, предприятий не уделяется должного внимания применению измерительных процессов, отводя им вспомогательную роль и остаточный принцип финансирования. Они, якобы не влияют на эффективность ремонтной деятельности. В действительности - это совершенно неверно. На (рис.3) представлены контрольно-измерительные приборы и комплексы, которые позволяют не только осуществлять процесс измерений, с последующей регистрацией измеряемых параметров, но и реализовывать технологическое управление качеством функциональных узлов и поверхностей в процессе ремонта, а также участвовать в диагностировании как элементов, так и арматуры в целом. Все это самым непосредственным образом влияет на эффективность ремонтного процесса, в конечном итоге приводящего к сокращению ремонтного цикла и увеличению межремонтного периода.

Эффективность ремонта арматуры по техническому состоянию во многом зависит от достоверности и информативности процессов диагностирования. Важнейшим условием этого должно быть обеспечение требования многоуровневого построения системы диагностирования. В ней диагностическая информация, исходящая из низшего уровня системы, должна подтверждаться вышестоящим уровнем, имеющим более высокий уровень достоверности, достаточный для принятия окончательного решения либо по продолжению эксплуатации, либо по началу ремонта.

Далее представлены некоторые результаты проведенных на базе НПО «ГАКС-АРМСЕРВИС» диагностических испытаний арматуры на герметичность затвора без изъятия ее из трубопровода с участием представителей ОАО «Атомэнергоремонт», ОАО «Атомтехэнерго», ОАО «НИИАЭС», «Балаковская АЭС», «Ленинградская АЭС», «Смоленская АЭС», «Калининская АЭС».

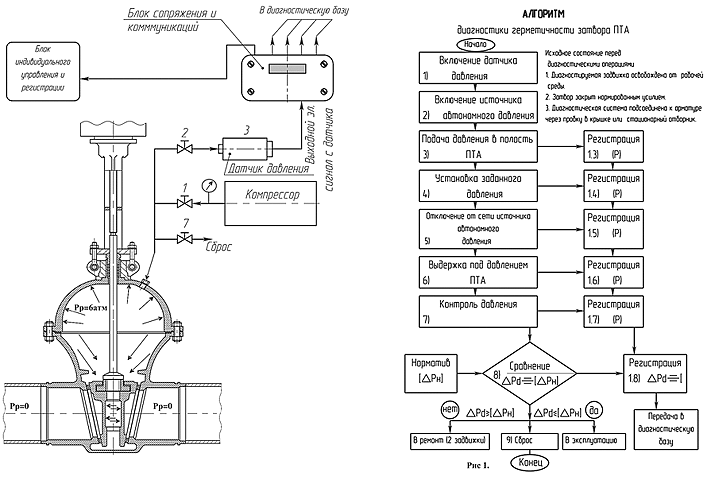

Испытания проводились по диагностическим схемам и алгоритмам (рис.4), моделирующим установленную на трубопроводе арматуру, в момент, когда трубопровод освобожден от транспортируемой среды. Идеология диагностического тестирования (рис.5) состоит из следующих этапов:

1) первичного тестирования на момент изготовления с последующим документированием и занесением данных в паспорт на изделие;

2) текущего тестирования после установки арматуры на трубопровод по срокам их проведения, установленных принятым регламентом;

3) анализа данных первичного, текущего и допустимого значений герметичности для выработки окончательного решения по началу ведения ремонта.

Измерение и регистрации герметичности (утечки) затвора трубопроводной арматуры с подачей пробной среды через пробку в крышке или стационарный отборник

Первая диагностическая схема и алгоритм оценки герметичности затвора с применением автономного источника давления пробной среды

Измерение и регистрации герметичности (утечки) затвора трубопроводной арматуры с подачей пробной среды в крышку и патрубок

Вторая диагностическая схема и алгоритм оценки герметичности затвора с применением автономного источника давления пробной среды

Рис.4. Диагностические схемы и алгоритмы оценки и регистрации герметичности затвора на «сухом» трубопроводе с мобильным источником давления среды и регистрирующим устройством

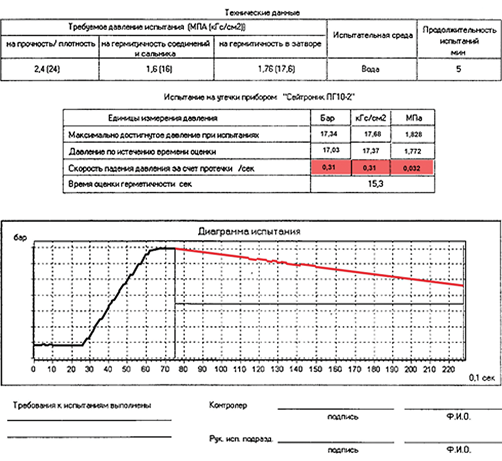

Этап 1. Регистрация результатов тестового инструментального контроля герметичности затвора при изготовлении (в паспорт на арматуру)

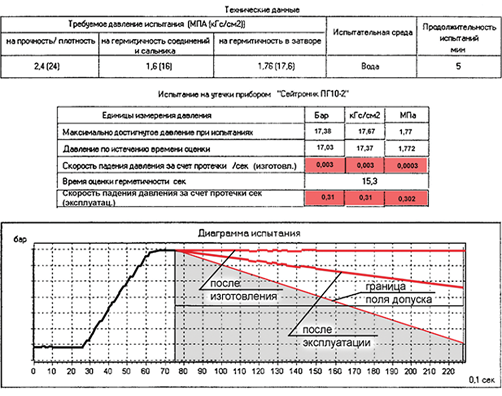

Этап 2. Регистрация результатов тестового инструментального контроля герметичности затвора при аттестации действующей арматуры (в паспорт на установленную арматуру)

Этап 3. Регистрируемый диагностический анализ тестовых испытаний и допустимых утечек

Рис.5. Идеология диагностического тестирования герметичности затвора на стадиях жизненного цикла арматуры

Для проведения испытаний использовался комплекс технологического, метрологического и диагностического оборудования производства НПО «ГАКС-АРМСЕРВИС» (рис.6). Он обеспечивал весь состав внешних и внутритрубных воздействий на трубопроводную арматуру, видеолизацию и регистрацию заданных воздействий, исходных и результирующих показателей качества.

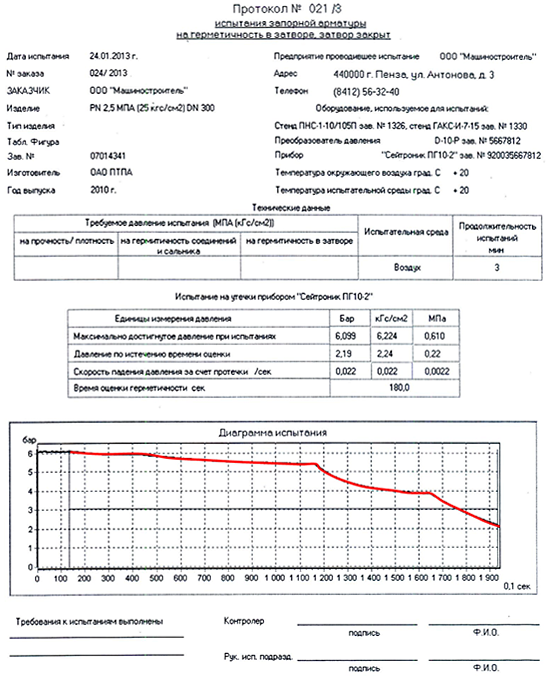

Завершающий протокол испытаний представлен на (рис.7). Из него следует, что используемая методика и аппаратные средства позволяют обнаруживать изменения искомых показателей качества с достоверностью, подтвержденной регламентирующими документами.

Рис.6. Установка для испытаний на герметичность затвора задвижки с одновременным использованием стенда ГАКС-И-1-10/600С, ПНС ГАКС-Д-5-48/24РП, измерительная регистрационная система СИР-ПГ-300 и мобильная система с ПГ-10-2.

Рис.7. Регистрация результатов испытаний

По результатам всех проведенных испытаний сделаны следующие выводы.

1. Использованный при проведении испытаний герметичности арматуры способ обладает свойствами, позволяющими оценивать техническое состояние объекта испытаний по параметрам герметичности затворов. Они не противоречат требованиям ГОСТ 33257-2015 «Арматура трубопроводная. МЕТОДЫ КОНТРОЛЯ ИСПЫТАНИЙ».

2. Средство проведения измерения и регистрации диагностических испытаний «СЕЙТРОНИК ПГ10-2» показало свою работоспособность, достаточно высокую чувствительность и возможность мобильного использования.

3. Результаты проведенных испытаний показали возможность применения представленного способа и аппаратных средств в процессе диагностирования арматуры, без изъятия ее из трубопровода.

4. Считать целесообразным подготовить предложение по расширению терминологических, методических и схемных решений ГОСТ 33257-2015 «Арматура трубопроводная. МЕТОДЫ КОНТРОЛЯ ИСПЫТАНИЙ», касающихся диагностических и других видов испытаний трубопроводной арматуры.