С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, академик РАПК.

Настоящая методика может использоваться при испытаниях трубопроводной арматуры общепромышленного назначения, гидравлические и пневматические приводы арматуры. Основные положения методики согласуются с требованиями РД 26-07-263-86.

Пробными средами при испытаниях на плотность материала корпусных деталей, сварных швов и конструкции в сборе являются вода и воздух. Детали, сварные швы и арматура в сборе, работающие на жидких средах, подвергаются испытаниям на плотность материала водой, а на газообразных, паре, жидких токсичных и взрывоопасных средах - воздухом. Качество воды и воздуха должны отвечать требованиям, изложенным соответственно ГОСТ 2874 и ГОСТ 17433.

Испытания на плотность материала деталей, сварных швов и конструкции в сборе должны проводиться после испытаний на прочность.

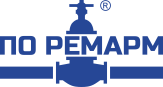

Характер силового воздействия на испытываемые объекты соответствуют схемам силового воздействия пробной среды при испытаниях на прочность, представленных на рисунках 1, 2.

Рис.1. Схемы испытаний деталей арматуры на прочность и плотность материала

а) крышка задвижки; б) корпус задвижки; в) соединенные для испытаний корпус и крышка задвижки.

1, 1а - объект испытаний; 2 - заглушка; 3 - манометр; 4 - запорный клапан для удаления воздуха; 5 - запорный клапан на нагнетающей ветви трубопровода; 6 - источник обеспечения давления пробной среды; 7 - нагнетающий трубопровод; 8 - трубопровод удаления воздуха.

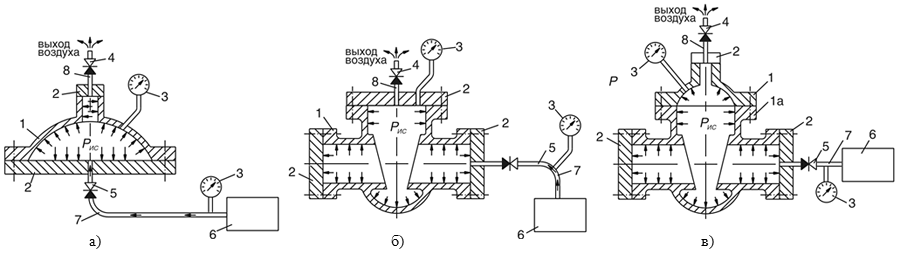

Рис.2. Схемы гидравлических испытаний запорной арматуры на прочность и плотность в сборе

а) запорный клапан; б) клиновая задвижка; в) шаровой кран.

1 - испытуемое изделие; 2 - технологическая заглушка; 3 - манометр; 4 - запорный клапан; 5 - нагнетательный трубопровод; 6 - система создания избыточного давления пробной среды.

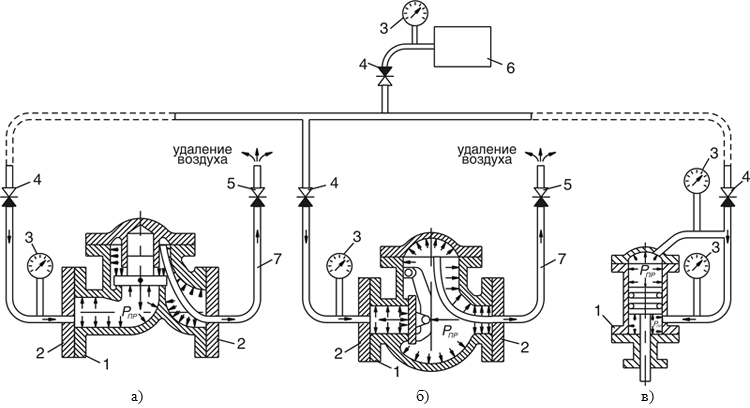

Испытания на плотность материалов корпусных деталей, сварных швов и конструкции в сборе производятся:

- для запорной и регулирующей арматуры путем подачи давления пробной среды (Рр) в корпус через один патрубок при заглушенном втором и открытом положении затвора (рис. 2);

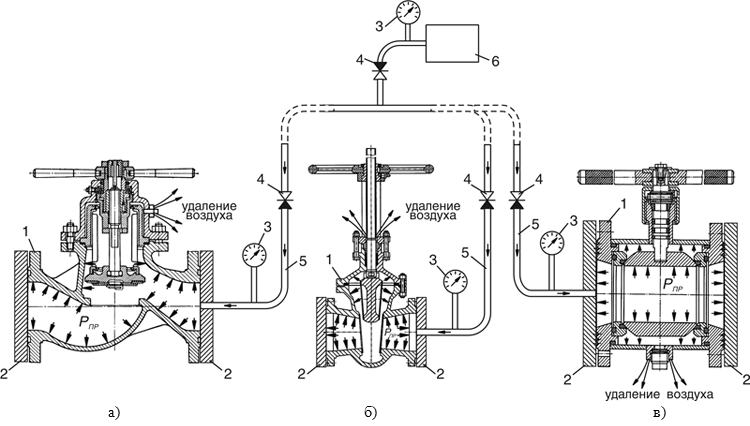

- для обратных клапанов и захлопок путем подачи среды (Рр) в один патрубок под запорный орган и заглушенном другом патрубке (рис.3а, б);

- для предохранительных клапанов и регуляторов давлениия путем подачи давления (Рр) пробной среды попеременно во входной и выходной патрубки в соответствии с указаниями в технических условиях и чертежах;

- для гидро- и пневмоприводов путем подачи давления (Рр) в рабочие полости в соответствии с указаниями чертежей и технических условий (рис.3в).

Рис.3. Схемы нагружения при гидравлических испытаниях на прочность изделий в сборе

а) обратный клапан; б) затвор с заслонкой; в) гидропривод.

1 - испытуемое изделие; 2 - технологическая заглушка; 3 - манометр; 4 - запорный клапан; 5 - запорный клапан трубопровода удаления воздуха; 6 - источник создания избыточного давления; 7 - трубопровод удаления воздуха.

Измерение давления должно производиться по двум манометрам, один из которых должен быть контрольным.

Допускается совмещать испытания материала деталей, сварных швов и арматуры в сборе на прочность с испытаниями на плотность.

Гидравлические испытания на плотность материала деталей, сварных швов и арматуры в сборе, при совмещении их с испытаниями на прочность, производятся при плавном и постепенном снижении давления воды от Рпр до Рр с последующей выдержкой в течение времени , необходимого для тщательного осмотра по принятом и утвержденном в установленном порядке технологическом процессе испытаний.

При проведении пневматических испытаний на плотность материала деталей, сварных швов и арматуры в сборе во внутренние полости, работающие под давлением, подается воздух давлением (Рр) в соответствии с указаниями в чертежах, технических условиях и технологических процессах. Продолжительность выдержки при установившемся рабочем давлении составляет:

- не менее 0,25 минуты для арматуры до DN 50 включительно;

- не менее 1 минуты для арматуры св. DN 65 до DN 150 включительно;

- 2 минуты для арматуры DN от 200 до 300 включительно;

- не менее 5 минут для арматуры DN свыше 350 мм.

При испытании воздухом контроль плотности материала деталей и сварных швов проводится пузырьковым методом (погружение в воду) или методом обмыливания. Допускается для проведения испытаний на плотность арматуры воздухом применение других методов контроля. приведенных в ГОСТ 24054.

Арматура считается выдержавшей испытания, если нарушения герметичности (появление пузырьков воздуха) не обнаружено. Наличие неотрывающихся пузырьков при контроле в ванне с водой или нелопающихся пузырьков при контроле обмазыванием мыльной пеной не считается браковочным признаком.

Арматуру на PN до 6,4 МПа (64 кгс/см2) допускается испытывать на плотность материала деталей сварных швов и изделий в сборе воздухом давлением 0,6 МПа (6 кгс/см2).

Типовая последовательность процедур подготовки и проведения испытаний на пневмогидравлическую плотность материала корпусных деталей, сварных швов и конструкции в сборе следующая.

1. Визуальный осмотр объекта испытаний и подготовка испытательного оборудования и оснастки.

2. Установка объекта испытаний в базирующее приспособление испытательного стенда.

3. Установка и закрепление на объекте испытаний герметизирующих технологических заглушек.

4. Заполнение полостей объекта испытаний через штуцера заглушек или резьбовые пробки в изделии пробной средой. При использовании в качестве пробной среды воды, обеспечить удаление из полостей воздуха, на завершающей стадии заполнения.

5. Создание во внутренних полостях объекта, заполненной пробной средой, избыточного давления, соответствующего рабочему давлению (Рр). Давление повышается плавно и постепенно. Контроль за ростом давления проводится по манометрам.

6. Визуальный осмотр объекта испытаний на предмет обнаружения утечки среды. Давление пробной среды во время проведения осмотра должно оставаться неизменным. Допустимые колебания не более +5%. При отсутствии течи, «потений» и т.д. переходят к следующим действиям.

7. Плавное снижение давления пробной среды в полостях объекта испытаний и удаление ее.

8. Раскрепление заглушек и освобождение от них объекта испытаний.

9. Удаление объекта испытаний с испытательного стенда и из зоны испытаний.

При обнаружении течи пробной среды через материал корпусных деталей во время визуального контроля на 6-й операции места ее появления фиксируются и обозначаются мелом, краской или иным способом. Объект считается не прошедшим испытания, он возвращается на доработку. Она состоит, чаще всего, в разделке места течи под сварку и последующей заварки этой зоны по утвержденной технологии. После этого процесс испытаний повторяется.