С.В.Сейнов - президент-научный руководитель НПО «ГАКС-АРМСЕРВИС», д.т.н., профессор, академик РАПК.

Испытания на герметичность затвора арматуры следует проводить после закрытия запорного или регулирующего элемента способом, предусмотренным в технических условиях на конкретный вид арматуры. Направление подачи среды при испытаниях на герметичность затвора зависит от конструкции арматуры и указывается в технических условиях на конкретный вид арматуры.

Класс герметичности для запорной и другой арматуры указывается в технических условиях на конкретный тип арматуры, а также в паспортах на изготовленную арматуру и инструкциях по эксплуатации.

Испытательную среду выбирают в зависимости от назначения арматуры: вода должна соответствовать ГОСТ 2874, воздух класс 0 — ГОСТ 17433. Температура испытательной среды — от 5 до 40 °С.

Испытание арматуры на герметичность проводится на специализированном оборудовании, имеющем документы о его исправности, которое обеспечивает режимы, определенные НТД на испытания.

Испытания арматуры следует проводить в помещениях с температурой воздуха от +10 до +30 °С. Изменение температуры воздуха в помещении во время испытания одного изделия не должно превышать ±3 °С Испытаниям на герметичность подвергаются изделия, выдержавшие испытания на прочность и плотность материала. Перед испытаниями арматуры необходимо проверить общее состояние изделия (отсутствие механических повреждений, загрязнений и т.п.).

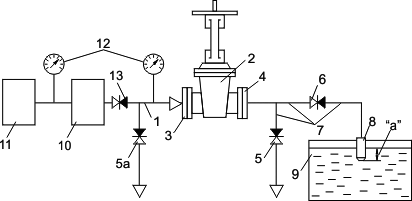

Испытания на герметичность затвора арматуры воздухом с допустимыми утечками пробной среды через уплотнение затвора в диапазоне от 0,01 до 140 см3/мин проводятся на испытательной установке, принципиальная схема которой представлена на рис. 1.

Рис. 1. Схема системы испытаний на герметичность затвора арматуры воздухом:

1 — трубопроводная линия подвода воздуха; 2 — объект испытаний; 3, 4 — технологические заглушки; 5, 5а — запорные клапаны сброса давления; 6 — запорный клапан подвода среды к нормированному насадку; 7 — отводящая трубопроводная линия; 8 — нормированный насадок; 9 — ванночка с водой; 10 — система очистки и подготовки воздуха; 11 — источник создания давления воздуха; 12 — манометр; 13 — запорный клапан на входе среды.

При испытаниях арматуры необходимо соблюдать следующий порядок:

1) закрыть затвор испытываемого изделия усилием (моментом), предусмотренным конструкторской документацией, инструкцией по эксплуатации;

2) подать давление во входной патрубок при закрытых клапанах 5а и 6 и открытом запорном клапане 5;

3) открыть запорный клапан 6;

4) закрыть запорный клапан 5 и, одновременно включив секундомер, начать отсчет времени;

5) провести подсчет пузырьков, рассчитать объем пропуска воздуха через затвор и сравнить с данными, регламентирующими утечку заданного класса герметичности.

2) подать давление во входной патрубок при закрытых клапанах 5а и 6 и открытом запорном клапане 5;

3) открыть запорный клапан 6;

4) закрыть запорный клапан 5 и, одновременно включив секундомер, начать отсчет времени;

5) провести подсчет пузырьков, рассчитать объем пропуска воздуха через затвор и сравнить с данными, регламентирующими утечку заданного класса герметичности.

Погрешность измерения интервала времени не должна превышать ±5%;

6) закрыть запорный клапан 13, перекрыв подачу воздуха в изделие. После этого открыть клапаны 5 и 5а, сбросив давление в изделии;

7) провести раскрепление испытываемого изделия и удалить его из зоны испытаний, если эта запорная арматура имеет двухповерхностный затвор (клапан запорный). Если испытываемая запорная арматура имеет трехповерхностный или четырехповерхностный затвор (кран шаровой, задвижка клиновая), то среду подают в другой магистральный патрубок, и процесс повторяется уже для контроля утечки второй пары уплотнений затвора.

7) провести раскрепление испытываемого изделия и удалить его из зоны испытаний, если эта запорная арматура имеет двухповерхностный затвор (клапан запорный). Если испытываемая запорная арматура имеет трехповерхностный или четырехповерхностный затвор (кран шаровой, задвижка клиновая), то среду подают в другой магистральный патрубок, и процесс повторяется уже для контроля утечки второй пары уплотнений затвора.

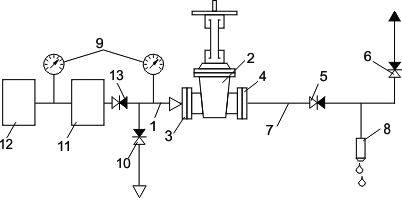

Испытания затворов арматуры при использовании в качестве пробной среды воды следует проводить в соответствии со схемой, представленной на рис. 2.

Рис. 2. Схема системы испытаний на герметичность затвора арматуры водой:

1 — трубопроводная линия подвода воды; 2 — объект испытаний; 3, 4 — технологические заглушки; 5, 6 — запорные клапаны управления контролем утечек затвора; 7 — отводящий трубопровод; 8 — нормированный насадок; 9 — контрольные манометры; 10 — запорный клапан сброса давления воды; 11 — стабилизатор давления воды; 12 — источник создания давления воды; 13 — запорный клапан на входе среды.

При испытаниях арматуры следует соблюдать следующий порядок действий:

1) герметизировать заглушками магистральные фланцы;

2) открыть затвор объекта испытаний и заполнить его водой. При этом должен быть удален воздух из всех полостей изделия, запорные клапаны 5, 6 должны быть открыты;

3) закрыть затвор арматуры усилием (моментом) регламентированным нормативной, конструкторской или эксплуатационной документацией;

4) подать давление во входной патрубок от источника давления 12 через стабилизатор давления 11, перекрыв запорный клапан 10 сброса давления и оставив открытыми запорные клапаны 5 и 6;

5) закрыть запорный клапан 6, направив пробную среду через регламентированный насадок, и включить секундомер для отсчета времени, в течение которого осуществляется контроль утечки.

2) открыть затвор объекта испытаний и заполнить его водой. При этом должен быть удален воздух из всех полостей изделия, запорные клапаны 5, 6 должны быть открыты;

3) закрыть затвор арматуры усилием (моментом) регламентированным нормативной, конструкторской или эксплуатационной документацией;

4) подать давление во входной патрубок от источника давления 12 через стабилизатор давления 11, перекрыв запорный клапан 10 сброса давления и оставив открытыми запорные клапаны 5 и 6;

5) закрыть запорный клапан 6, направив пробную среду через регламентированный насадок, и включить секундомер для отсчета времени, в течение которого осуществляется контроль утечки.

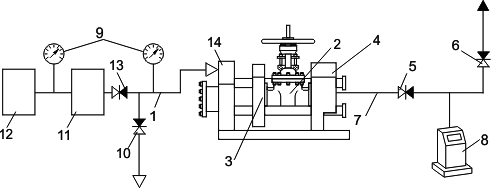

Испытания затворов арматуры при использовании современных испытательных комплексов, оснащенных силовыми механизмами, элементами автоматики и электроники (рис.3), многие операции и действия оператора, описанные выше, значительно видоизменяются. Это относится к ручным операциям и действиям, таким как установка и закрепление заглушек, их снятие и возврат в исходное положение, определение величины утечки по результатам подсчета количества капель испытательной среды, прошедшей через уплотнение затвора за время испытаний и т.д. В современном испытательном оборудовании при испытании затворов арматуры эти действия выполняются силовыми механизмами, управляемыми элементами автоматики. А такие действия, как определение утечки, полностью выполняются специальными измерительно-регистрационными устройствами с электронным управлением и программным обеспечением. Эти устройства проходят сертификационные испытания и заносятся в реестр средств измерений.

Рис. 3. Схема системы испытаний на герметичность затвора арматуры водой:

1 — трубопроводная линия подвода воды; 2 — объект испытаний; 3, 4 — технологические заглушки, встроенные в автоматизированный стенд — 14; 5, 6 — запорные клапаны управления контролем утечек затвора; 7 — отводящий трубопровод; 8 — система измерительная регистрационная автоматическая с встроенным насадком; 9 — контрольные манометры; 10 — запорный клапан сброса давления воды; 11 — стабилизатор давления воды; 12 — источник создания давления воды; 13 — запорный клапан подачи среды к стенду.

Описание и характеристики испытательных стендов, комплексов и специальных измерительно-регистрационных устройств с электронным управлением и программным обеспечением для реализации систем испытаний арматуры воздухом и водой приведены на сайте НПО "ГАКС-АРМСЕРВИС".